Nachdem der Kühlkreislauf komplett installiert war, habe ich diesen probeweise befüllt, um eventuell auftretende Undichtigkeiten zu beheben. Als Kühlmittel habe ich mich für LABRATIN Classic Kühlerfrostschutz Konzentrat entschieden und diesen nach Vorgabe 1:1 mit destillierten Wasser gemischt.

Nachdem der Kühlkreislauf komplett installiert war, habe ich diesen probeweise befüllt, um eventuell auftretende Undichtigkeiten zu beheben. Als Kühlmittel habe ich mich für LABRATIN Classic Kühlerfrostschutz Konzentrat entschieden und diesen nach Vorgabe 1:1 mit destillierten Wasser gemischt.

Beim langsamen Befüllen musste ich zunächst feststellen, dass die unteren Stiftschrauben des (noch nicht montierten) Auspuffkrümmers durch den Kühlkreislauf geschraubt werden. Sind diese (noch) nicht eingeschraubt, plätschert dort munter die Kühlerflüssigkeit heraus. Die Stiftschrauben habe ich dann mit zusätzlichem Dichtmittel (Liqui Moly 3808) eingeschraubt und die Verunreinigungen am Block entfernt.

Nach ein paar Tagen ist mir aufgefallen, dass der Motorblock noch immer Kühlerflüssigkeit "schwitzt". Zunächst bin ich natürlich davon ausgegangen, dass ich beim Reinigen etwas übersehen habe. Leider war nach einiger Zeit klar, dass die Flüssigkeit tatsächlich zwischen Motorblock und Zylinderkopf - also bei der Zylinderkopfdichtung austritt. Alle paar Tage hing dort ein Tropfen - wohlgemerkt: ohne das der Motor je gelaufen wäre!

Ich habe in Folge so ziemlich jeden, den ich kannte, mit diesem Problem belästigt und nach einiger Zeit wurde klar, dass es eigentlich nur am Motorblock liegen kann. Diesen habe ich nicht schleifen lassen, da ich der Meinung war, dass die Oberfläche so weit in Ordnung war. Kontrolliert habe ich diese mit einem Haarlineal, wie z.B. auch vielfach im Internet beschrieben.

Während meiner Diskussionen mit den unterschiedlichsten Personen wurde mir u.a. geraten, die Zylinderkopfdichtung mit ein wenig Dichtmasse zu versehen oder die Zylinderkopfschrauben etwas mehr anzuziehen. Beides habe ich letzlich verworfen, denn streng genommen hat der Motor ursprünglich ohne diese "Tricks" dichtgehalten - dies wäre also im besten Fall ein "work-around", der das eigentliche Problem nicht löst!

Auch über das empfohlene Anzugsdrehmoment der Zylinderkopfschrauben habe ich nochmals diskutiert. Wie im Artikel "Zylinderköpfe montieren" beschrieben, schreibt die Firma Elring 120Nm vor. In den alten Unterlagen wird aber für Zylinderkopfschrauben (die die ursprünglichen Stehbolzen im Laufe der Jahre ersetzten) die Drehwinkelmethode mit anderen Werten vorgeschrieben. Mit Unterstützung der Firma Wolf Dichtungen wurde mit Elring Kontakt aufgenommen und in Folge tatsächlich von Elring zugegeben, dass sich die 120Nm auf eine Montage mit den originalen Stehbolzen/Stiftschrauben und nicht für Zylinderkopfschrauben beziehen. Elring schreibt nun zusätzlich bei Verwendung von Zylinderkopfschrauben 70Nm + 2 x 90° vor. Trotzdem muss man natürlich fairerweise festhalten, dass dieser Unterschied niemals zu einer Undichtigkeit bei stehendem Motor führen kann.

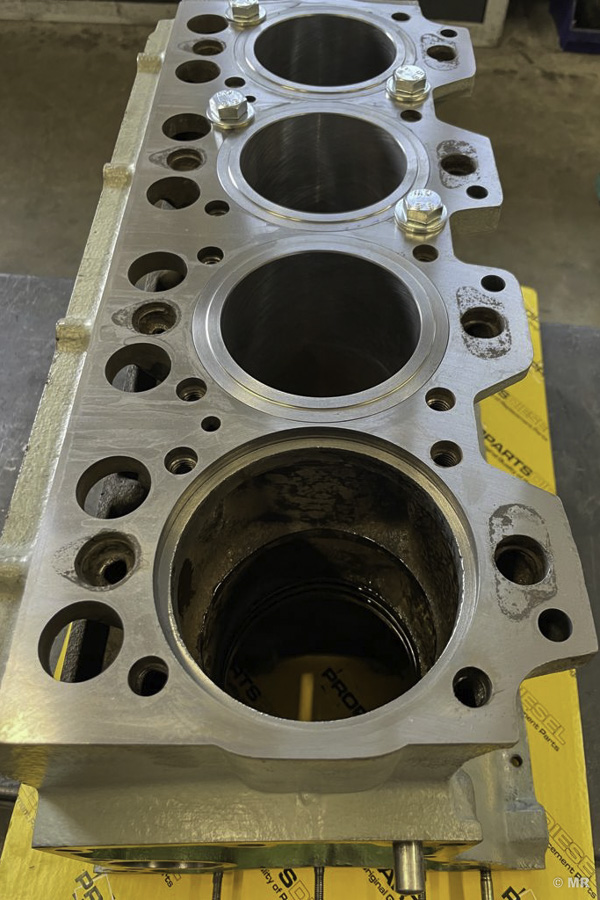

Ich stand nun also vor dem Problem, dass der Motorblock zum Schleifen musste. Dieser muss dafür natürlich wieder komplett zerlegt werden! Nachdem ich die Für und Wider mit der Firma Eichinger Motoren durchbesprochen habe, habe ich mich dazu entschlossen, den kompletten Motor (ohne die Anbauteile) anzuliefern. Dies bot mehrere Vorteile: der Motor konnte im Motorständer gut transportiert werden; alle Teile wurden nochmals ordentlich gereinigt und überprüft und nach Abschluss der Arbeiten wieder zusammengebaut, womit ich nun auch Garantie auf die Funktion habe!

Folgende Arbeiten wurden nun noch am Motor durchgeführt:

- Motorblock im Ultraschallbad reinigen

- Motorblock schleifen

- Büchsenbund nacharbeiten

- Nockenwelle polieren und neu lagern

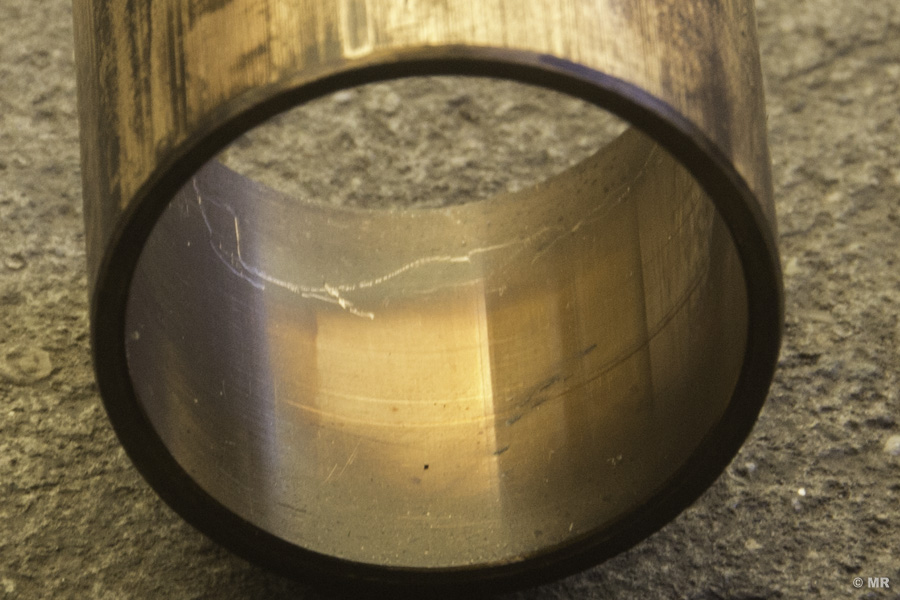

- Neue Lagerschalen für die Pleuelaugen

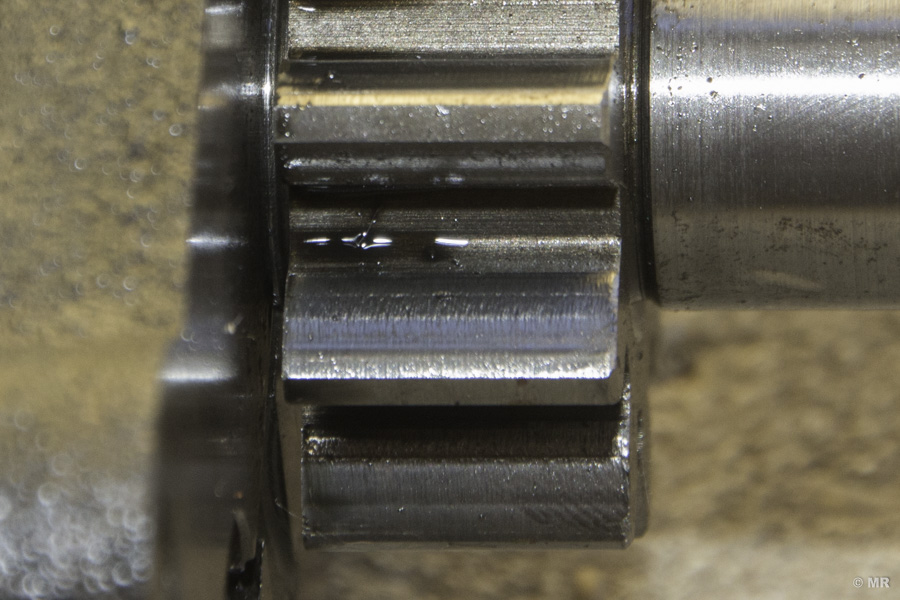

- Neue Ölpumpe

- Neue Stösseln

- Neue Verschlussscheibe und Kernlochverschluss

Trotz all meiner Bemühungen beim Reinigen des Motorgehäuses - beim Reinigen im Ultraschallbad kam noch einiges, vorallem aus den Ölkanälen, zum Vorschein! Wird von der Oberseite des Motorblocks beim Schleifen Material abgetragen, muss natürlich auch der Büchsenbund entsprechend nachgearbeitet werden, damit die Büchsen nicht überstehen. Bei den Lagerbuchsen von Nockenwelle und Pleuel habe ich mich auf die Experten von Eichinger Motoren verlassen, die meinten, dass diese nicht mehr perfekt rund waren. Tatsächlich konnte ich an den Altteilen Differenzen bis zu 1/10mm beim Innendurchmesser feststellen. An den Zahnrädern der Ölpumpe konnten bereits Abnutzungsspuren festgestellt werden - die Ölpumpe wurde daher ebenfalls getauscht. Die (gehärtete) Oberfläche der Stösseln wies ebenfalls Abnutzungsspuren auf; außerdem waren sie bereits deutlich ausgearbeitet.

Natürlich muss man sagen, dass so eine Reparatur nicht gerade ein "Schnäppchen" ist und man überlegt dann schon, ob wirklich all die erwähnten Punkte tatsächlich notwendig sind. Die Hauptkosten sind natürlich die Arbeitszeit - immerhin wird der Motor komplett zerlegt und später wieder zusammengebaut. Im Vergleich dazu fallen die Kosten z.B. für die Ölpumpe mit knapp über € 100.-- kaum ins Gewicht und an der Arbeitszeit ändert sich eigentlich nichts. Anderseits erscheint es nicht besonders klug, z.B. die Ölpumpe nicht zu tauschen und das Risiko eines zu geringen Öldrucks in Kauf zu nehmen - gibt es hier später Probleme, muss der Motor wieder zerlegt werden! Sparen kann man eigentlich nur, wenn man den Motor selbst zerlegt bzw. nachher wieder selbst zusammenbaut. Dies kam für mich diesmal nicht in frage, da dies den Transport (in Einzelteilen) deutlich verkompliziert hätte und vorallem dann keine Funktionsgarantie gewährt werden kann.

Was ebenfalls aufgefallen ist, war der Umstand, dass an manchen Stellen des Kühlkreislaufs wieder deutliche Rostspuren sichtbar wurden. Es muss also davon ausgegangen werden, dass auch im Kühlkreislauf noch Ablagerungen des alten Kühlmittels bzw. Korrosion vorhanden waren. Hier müsste man also wirklich mehrmals mit entsprechenden Zusätzen durchspülen!